L’azienda italiana, specializzata nella produzione di abbigliamento sportivo tecnico, ha studiato e avviato la produzione di mascherine per affrontare l’emergenza COVID-19

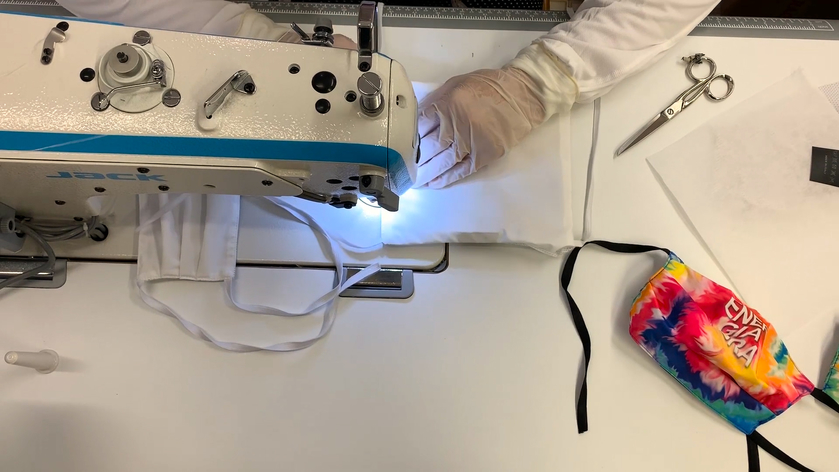

Dalla tecnologia al servizio dello sportswear alla tecnologia declinata alla lotta contro la diffusione del Coronavirus. Così Energiapura, azienda italiana specializzata nella produzione di abbigliamento e accessori per i mondi dello sci racing e dello snowboard, ha fatto leva su know how e dotazione tecnologica per ideare e sviluppare – in tempi brevissimi – una mascherina protettiva che potesse avere i requisiti di dispositivo medico Classe I.

Studiato per consentirne l’utilizzo per diverse ore e durante lo svolgimento di attività lavorative, il dispositivo di protezione facciale EP PA 2020 (Energiapura Pure Air) è realizzato con tessuti che consentono il filtraggio dell’aria e la traspirazione, e può essere riutilizzato.

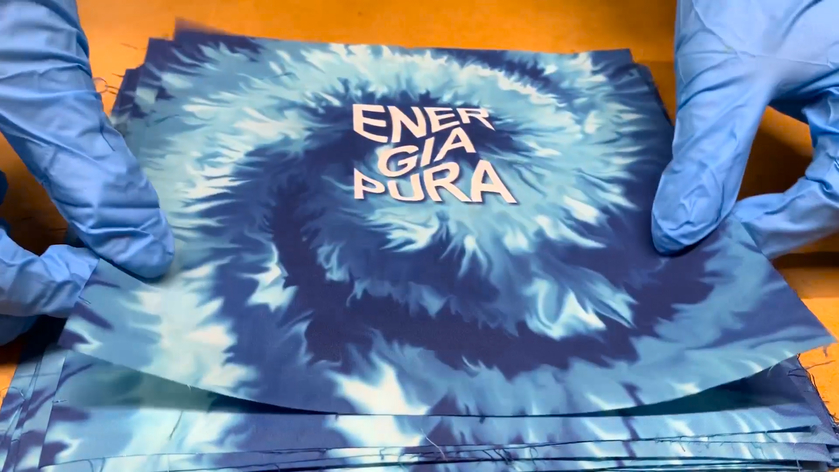

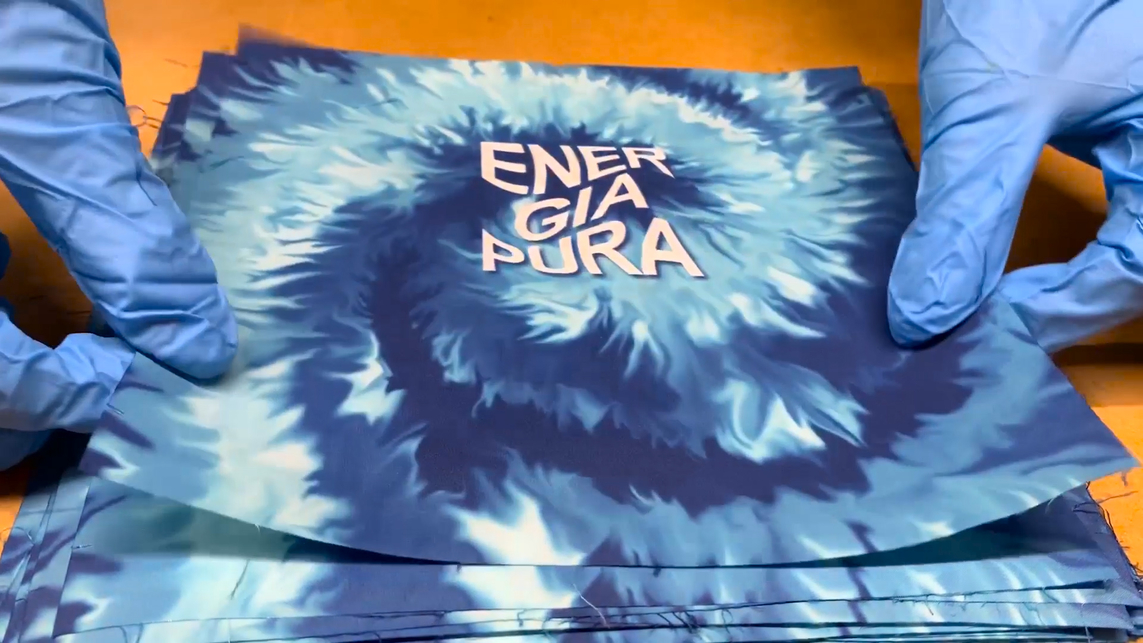

Tuttavia, Energiapura si è spinta anche oltre, imprimendovi l’essenza del brand: grazie alla stampa sublimatica, la mascherina può essere personalizzata. “L’uso del colore contraddistingue da sempre il marchio Energiapura e non vogliamo abbandonarlo nemmeno in questo frangente”, racconta Alberto Olivetto, fondatore e amministratore delegato di Energiapura. “La stampa a sublimazione ci consente di dare un volto diverso alla crisi COVID-19 ed è questo il nostro messaggio. Vogliamo portare colore e un po’ di ottimismo anche in questo momento difficile”.

La mascherina EP PA 2020, in base alla conformità 93/42 CEE Dispositivi Medici -Classe I lavabile, soddisfa i requisiti essenziali UNI EN 14683:2019.

Dopo avere avviato la riconversione della produzione, Energiapura sta organizzando il lavoro per fare fronte alla domanda crescente da parte di istituti ospedalieri, farmacie, parafarmacie, aziende e anche privati.

Un marchio vincente

Nel quartier generale di Tezze sul Brenta, in provicia di Vicenza, Energiapura impiega 25 dipendenti, mentre una parte della produzione viene gestita presso un’azienda di proprietà ubicata in Tunisia, con circa 80 dipendenti.

La storia di Energiapura inizia nel 1990, quando Alberto Olivetto decise di avviare una propria attività nel cuore del distretto tessile veneto – nell’area compresa tra le province di Vicenza, Treviso, e Montebelluna. Puntando fin dall’inizio sulla ricerca e sull’innovazione tecnologica, l’azienda si indirizzò verso una nicchia di mercato, il segmento dell’abbigliamento sportivo tecnico. Operando inizialmente come terzista, passò dal mondo del ciclismo a quello dello sci di fondo, affermandosi quale produttore ed esportatore diretto in Europa, Stati Uniti e Giappone del marchio norvegese Swix.

Nel 1994 l’azienda depositò il marchio Energiapura, un passo fondamentale che segnò l’avvio della produzione di capi di abbigliamento sportivo per il proprio brand. Optando per la specializzazione nel mondo dello sci alpino e dello sci di fondo, Energiapura decise di rivolgersi principalmente a scuole di sci e sci club come target di riferimento. “Eravamo consapevoli di avere intrapreso la strada più difficile, quella del mondo delle scuole da sci e dell’associazionismo, ma sapevamo di poter offrire qualcosa in più rispetto alla concorrenza”, racconta Alberto Olivetto. “Grazie all’ampio uso del colore, eravamo in grado di proporre capi personalizzati per ogni singola realtà, un valore aggiunto che ci ha consentito di emergere”.

Colore e personalizzazione realizzati grazie alla tecnica della stampa a sublimazione – e alla tecnologia di stampa di Mimaki –, da sempre al centro del processo di produzione di Energiapura. “Grazie ad anni di ricerca, sviluppo e sperimentazione, proprio l’uso virtuoso della sublimazione ci ha consentito di fare la differenza. Abbiamo rotto con la tradizione del monocromatico, portando il colore nell’ambiente alpino e montano, dominato dal bianco, e la portata di questa novità è stata senza precedenti”. Tale strategia, abbinata allo studio dei tessuti per garantire le migliori performance, ha permesso a Energiapura di farsi strada anche a livello internazionale, tanto che l’azienda è tra i fornitori di riferimento in Europa, Russia, Giappone e Stati Uniti, e vanta collaborazioni con campioni dello sci di tutto il mondo, dall’austriaco Marcel Hirscher alla slovena Tina Maze, seguiti dagli esordi fino al ritiro, fino ai campioni Peter Fill (ITA), Henrik Kristoffersen (NOR), Ilka Stuhec (SLO), Alice Robinson (NZL) e molti altri. “Nell’ambiente si dice che ‘Energiapura porta fortuna’. Di fatto, chi veste il nostro brand, comincia a vincere. Ma non si tratta di fortuna, piuttosto è una questione di tecnicità e di prestazioni dei nostri tessuti”.

La stampa a sublimazione, per fare la differenza

Ogni fase della produzione delle collezioni di Energiapura è curata nel dettaglio, dal design alla preparazione e lavorazione dei tessuti – gestita in parte con un network di fornitori esterni e in parte internamente – fino alla stampa e alla confezione. “Al cuore di tutto c’è la stampa a sublimazione: si tratta dello strumento tecnologico che ci consente di decorare con grande libertà creativa i capi delle nostre collezioni, nonché di realizzare design customizzati per i nostri clienti”. In questo percorso, l’incontro con Mimaki, circa dodici anni fa, e l’installazione dei sistemi di stampa a sublimazione roll-to-roll dell’azienda – ad oggi quattro plotter di Mimaki, tra cui una JV5 e due JV300 – hanno consentito a Energiapura di compiere un ulteriore salto di qualità. “Con la tecnologia di Mimaki siamo riusciti a raggiungere risultati sempre più soddisfacenti in termini di qualità e, allo stesso tempo, ad ampliare la gamma applicativa, arrivando a personalizzare anche tutti i nostri accessori, inclusi parastinchi e parabraccia – siamo stati i primi a proporre i parastinchi colorati e a “inventare” i parabraccia per lo sci racing”.

E non è tutto. Energiapura continua a sperimentare le modalità di trasferimento del colore, concentrandosi in particolare sulla gestione delle quantità di inchiostro depositate sulla carta transfer: “Lavoriamo prevalentemente con tessuti sandwich, composti da due o tre strati di tessuto. Uno degli aspetti da tenere maggiormente in considerazione è il passaggio dell’aria, per il quale effettuiamo moltissimi test internamente. La stampa a sublimazione contribuisce a ottimizzare il passaggio dell’aria e a conferire al tessuto – e dunque al capo di abbigliamento – le caratteristiche tecniche e l’aerodinamicità ottimale per l’utilizzo di destinazione”, spiega Olivetto. “Siamo riusciti a creare le nostre ‘ricette’ vincenti. Mi limito a dire che il pigmento utilizzato ha un impatto sulle performance aerodinamiche dei tessuti”.

Pure Air, la mascherina di Energiapura

Proprio da qui è partita Energiapura per realizzare EP PA 2020, una mascherina efficace in termini di protezione e dotata di un concept funzionale. “Tutto è nato dall’esigenza di produrre mascherine per proteggere il nostro personale dal Coronavirus. Adottando il consueto modus operandi di Energiapura, abbiamo avviato una fase di studio nei nostri laboratori per individuare le tre proprietà fondamentali da conferire ai nostri dispositivi: protezione, traspirazione e possibilità di riutilizzo”. EP PA 2020 è realizzata con tre strati di diversi tessuti: il primo, quello esterno, è in poliestere trattato DWR; il secondo, con azione di filtraggio, è in poliestere TNT; il terzo, quello a contatto con la pelle del viso, è in poliestere e contiene alcune fibre particolari, come coolmax e carbonio. In questo modo, oltre a garantire la protezione necessaria, la mascherina può essere portata per molte ore e durante lo svolgimento dell’attività lavorativa, in quanto traspirante, ed è riutilizzabile e sanificabile, a mezzo di normale lavaggio e di passaggio con vapore di ferro da stiro, che ne garantisce anche la sterilizzazione. “

Il progetto di Energiapura non guarda solo al presente, ma anche al futuro. “Abbiamo cercato di sdoganare la mascherina dall’immagine ospedaliera. Come? Attraverso la personalizzazione: i nostri dipositivi possono essere decorati con brand aziendali e disegni forniti dai clienti”. La personalizzazione delle mascherine viene realizzata con il sistema di stampa Mimaki JV300, che permette un cambio di lavoro rapido e una produttività molto elevata. E proprio la velocità di produzione è cruciale in questo momento in quanto la richiesta di dispositivi è aumentata in maniera esponenziale.

“La ricerca è parte del nostro DNA ed anche EP PA 2000 è frutto di un grande lavoro di studio effettuato nei nostri laboratori. Non si tratta semplicemente di una ‘mascherina’, ma di un dispositivo di protezione facciale a tutti gli effetti. Nel concepire questo progetto abbiamo pensato molto anche al futuro, perché crediamo che il mondo post Coronavirus sarà diverso e implicherà nuove modalità di socializzazione. Le protezioni del viso giocheranno un ruolo fondamentale nei mesi a venire, per questo abbiamo voluto creare un oggetto dotato di personalità e piacevole da portare – con un po’ di spirito e leggerezza. Come un vero e proprio accessorio”.

“Non da ultimo, anzi altrettanto importante, abbiamo puntato molto sul riutilizzo della mascherina, per evitare le difficoltà di smaltimento spesso provocate dagli oggetti usa e getta e favorire piuttosto la cultura del non spreco, a beneficio dell’ambiente”, conclude Olivetto.