L’investimento nelle stampanti digitali Mimaki consente all’italiana Omniapiega di beneficiare di maggiore velocità di produzione, elevata flessibilità e creatività senza limiti, e di soddisfare le richieste sempre più esigenti di brand e stilisti di moda

La plissettatura non passa mai di moda. Al contrario, la passione per la texture pieghettata continua a fare tendenza nel mondo del fashion e dell’alta moda e arriva a conquistare anche altri settori creativi, come design e architettura. Rilanciata a inizio secolo e consacrata da Marylin Monroe, la gonna a plissé con le sue pieghe fitte, eleganti e sinuose si conferma stile allo stato puro. Tuttavia, quando si tratta di aggiungere motivi o altri elementi grafici a un capo plissettato, la natura del processo crea alcune complicazioni. E proprio qui entra in gioco la stampa digitale, una tecnologia consente di realizzare disegni e fantasie – senza limiti alla creatività – per capi plissettati con qualità e appeal ancora più elevati. E non è tutto, perché le tecniche di stampa digitale possono anche offrire a designer e aziende tessili una maggiore flessibilità quando si tratta di modificare un capo, sia per migliorare il risultato finale all’ultimo minuto, sia per creare una versione leggermente diversa di un disegno esistente, ad esempio cambiando i colori, e arrivare a offrire ai consumatori più opzioni dello stesso prodotto.

Omniapiega ha riconosciuto le opportunità offerte dalla stampa digitale. L’esperienza di questa azienda italiana nella produzione di capi plissettati di alta qualità è fondamentale per il suo successo. Fondata nel 1970, Omniapiega ha affrontato diverse sfide tecnologiche nel corso degli anni per migliorare continuamente i complessi processi di plissettatura, implementare la qualità e offrire il miglior servizio possibile. L’iniziativa più recente che ha consentito a quest’azienda consolidata di varcare un ulteriore traguardo operativo e mantenere il proprio vantaggio competitivo è stato quello di aggiungere i servizi di stampa digitale alla sua offerta.

L’impronta della stampa nella plissettatura

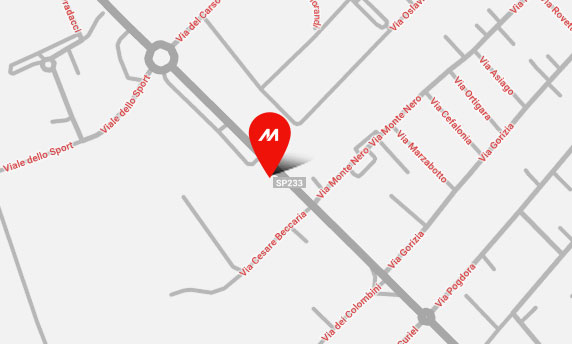

L’operazione di plissettatura consiste nel prendere un tessuto liscio, possibilmente in poliestere e, tramite alte temperature, imprimervi delle pieghe per ottenere gli effetti che tutti conosciamo. Proprio questa è l’area di specializzazione di Omniapiega. Con sede a Carate Brianza, in provincia di Monza Brianza – strategicamente ubicata a ridosso dei distretti tessili di Como e Torino e della capitale della moda Milano – l’azienda ha puntato nel tempo ad ampliare le tecnologie di produzione per migliorare continuamente la qualità dei prodotti e offrire un servizio altamente personalizzato a stilisti e brand della moda.

“In passato, per soddisfare le richieste dei clienti utilizzavamo fornitori esterni per la parte creativa e per la stampa, con processi di produzione molto lunghi e complessi”, spiega Pierfilippo Longoni, Fabrics Developer di Omniapiega. “Tuttavia, confrontandoci con il mondo della moda e della creatività, tempi ristretti, e modifiche e cambiamenti last-minute sono all’ordine del giorno, mentre quando un prodotto è approvato, molto spesso è necessario realizzare varianti molto velocemente. Di conseguenza, con tempi di produzione che andavano oltre le due settimane, la gestione in outsourcing della parte della stampa risultava complicata e presentava diverse problematiche”.

Proprio le criticità legate alle tempistiche del processo di stampa e alla necessità di creare versioni diverse di uno stesso articolo hanno spinto il management di Omniapiega a fare il salto di qualità e portare la stampa digitale in house. L’obiettivo era quello di accelerare la produzione e garantire una qualità costante, dall’ideazione del design alla scelta dei tessuti, fino alla consegna del prodotto quasi finito.

Disegnare un nuovo servizio di stampa digitale in-house

Dal primo investimento nella stampa digitale – effettuato nel 2015 – a oggi, Omniapiega ha allestito un parco macchine tecnologicamente avanzato, firmato Mimaki. Rivolgendosi a Bompan, rivenditore esclusivo di Mimaki in Italia, Omniapiega installò una prima stampante JV5, a cui seguirono altre due unità.

“Per la nostra azienda si è trattò di un passaggio nuovo. Il primo passo fu quello di creare un team dedicato, inserendo un tecnico specializzato in stampa sublimatica per il tessile, un grafico e un disegnatore tessile. Fu proprio insieme al nuovo team che, dopo una ricerca tra le soluzioni disponibili sul mercato, fu deciso di puntare sulla tecnologia di Mimaki”, ha spiegato Longoni.

Grazie a un team di esperti e ai tre sistemi Mimaki in grado di stampare in modo affidabile e di alta qualità, Omniapiega ha potuto lanciare con successo il suo servizio in house, aumentando sia la velocità di produzione, sia la flessibilità operativa. L’azienda è riuscita a soddisfare facilmente le richieste dei suoi clienti in termini di iterazioni rapide e last minute o di versioni del design, oltre a offrire una maggiore scelta per quanto riguarda la stampa su tessuti diversi, tutti fattori decisivi per i clienti legati al mondo dell’alta moda.

“La capacità di eseguire la stampa in house ci ha dato una marcia in più. La tecnologia di Mimaki si è rivelata fin da subito efficace, per livello qualitativo, ripetibilità ed efficienza produttiva. Negli anni ci siamo specializzati anche nel perfezionare la parte della creatività e del disegno per la plissettatura”.

La più recente tecnologia Mimaki per creatività che non fa una piega

Sempre attenta all’innovazione delle tecnologie di produzione e a fronte degli ottimi risultati conseguiti con l’inserimento delle JV5, Omniapiega ha deciso di rinnovare il proprio parco macchine. Nel 2022, l’azienda ha investito nella tecnologia sublimatica di Mimaki, inserendo una stampante TS55-1800, destinata alla la produzione continua su bobine da 350 metri, e una stampante TS100-1600, utilizzata per la campionatura. La combinazione delle due soluzioni consente all’azienda di eseguire le prove di stampa con grande flessibilità, per poi passare alla produzione vera e propria, con la certezza di ottenere risultati di qualità elevata e perfettamente identici ai prototipi.

“L’investimento nelle stampanti Mimaki TS55 e TS100 ci ha consentito di migliorare ulteriormente velocità e produttività. E non solo”, ha aggiunto Longoni “La tecnologia Mimaki ha reso possibile replicare una serie di lavorazioni vintage in chiave moderna. Nel nostro archivio, contiamo circa 6000 tirelle diverse per lavorazioni e combinazioni. Gli stilisti hanno accesso a questo archivio e spesso riprendono lavorazioni o capi vintage come ispirazione. Grazie alla stampa digitale di Mimaki, siamo in grado di lavorare al loro fianco per riprodurre e modificare il capo con colori brillanti e dettagli accurati e procedere alla sua industrializzazione”.

“La plissettatura è da sempre il nostro core business, mercato nel quale vantiamo una posizione di leadership. Di fatto, possiamo dire che guardando le vetrine delle vie dell’alta moda, da Via Condotti a Roma a Via Monte Napoleone a Milano, è difficile trovare prodotti plissettati che non arrivino dai nostri reparti produttivi. Con l’inserimento del team dedicato e delle stampanti digitali di Mimaki, abbiamo conseguito un ulteriore consolidamento della nostra posizione di leader del settore. Le applicazioni realizzate con questa tecnologia vengono quotidianamente apprezzate da tutte le figure dell’alta moda – e non solo – con cui ci rapportiamo, così come molto apprezzato è il servizio eccezionale in termini di flessibilità e velocità, sia in ambito di sviluppo, sia in ambito di produzione, che riusciamo a fornire anche grazie a questa tecnologia. Non da ultimo, la stampa digitale ci ha aperto innumerevoli vie di sviluppo e innovazione, consentendoci di proseguire e accelerare quel percorso di continua evoluzione che ci ha caratterizzato negli anni. Non vediamo l’ora di vedere cosa ci riserverà il futuro mentre continuiamo a spingerci oltre i confini creativi e tecnologici”, conclude Longoni.